Olá querido leitor, seja bem-vindo a mais um assunto deste blog lindo!

Você já ouviu falar de “Lean Manufacturing”? Não? Sem problemas! Pode deixar que irei te ajudar nessa.

Vamos começar a entendendo as fusões das palavras, a palavra “Lean” em tradução “Enxuta” foi acrescentada ao termo “Manufacturing”, em tradução “Manufatura”, ou seja:

-> Lean Manufacturing = Manufatura Enxuta

Como surgiu o conceito Lean Manufacturing?

O conceito de Lean Manufacturing é uma filosofia operacional, criada no Japão pós guerra, pelo engenheiro Taiichi Ohno e seus colaboradores, dentro da empresa Toyota.

Dentro dessa filosofia, o mundo descobriu como otimizar a sua produção e também entendeu que qualidade e bem-estar são pontos absolutamente necessários no dia a dia de uma organização.

Então, pegue a pipoca, abra a sua mente e venha aprender mais sobre a metodologia Lean.

Se engana quem pensa que o Lean Manufacturing simplesmente chegou como uma ideia ou projeto pronto.

Na década de 20, a Toyota já aplicava algumas ferramentas de qualidade como o Jidoka e o Just in Time (papo pra outro dia né… segura a ansiedade rsrs).

Mas foi na década de 40 que o Lean Manufacturing se consolidou dentro da Toyota, com o nome de Sistema Toyota de Produção ou STP.

O STP foi uma forma passou a trazer grandes resultados de produtividade e qualidade de vida aos colaboradores.

Percebendo tais benefícios, as grandes concorrentes da época queriam beber da mesma fonte de lucro da Toyota e em 1980 as ferramentas de qualidade do Lean Manufacturing (as quais apresentaremos em breve aqui neste lindo artigo) já eram conhecidas no mundo todo.

E aí, tá curtindo? Calma, o tema só vai esquentar. Até porque você deve estar pensando: mas o que o Lean Manufacturing tem a ver com o assunto startups? Leia até o final que irei mostrar por que você está errado (com todo carinho, claro).

Primeiro, vamos entender o contexto, ok?

Qual o principal objetivo do Lean Manufacturing

Vamos lá, guarde muito bem o que vou dizer: a metodologia Lean Manufacturing trabalha apenas com o objetivo de combater DESPERDÍCIOS. Como? Com eficiência na produção, estoque baixo, fluxo de caixa curto e ferramentas de qualidade.

E como toda boa metodologia, a Lean Manufacturing trabalha com princípios, que são os cinco pontos que a definem melhor, são eles:

1 – Gerar valor para seus clientes

Trabalhar sob a ótica do cliente gerando valor para eles, ou seja, pensar no que eles valorizam, nas soluções que eles estão procurando ou se o seu produto atende as necessidades do mercado.

Exemplo de valor:

- Netflix (tem conteúdos que mais interessam para os usuários);

- Comida na Hora (tem os melhores restaurantes da cidade);

- Dizer o Direito (comentários sobre as jurisprudências que causam mais impacto na sociedade);

- PP Concursos (geram conteúdos que ajudam seus alunos chegarem mais longe dos concursos);

2 – Mapear o fluxo de valor

É quando você tem a possibilidade de visualizar o projeto como um todo, o que facilita para encontrar desperdícios ou até processos que não agregam valor para o seu produto final.

Na Nano, o nosso mapeamento é feito através de um backlog (lista de tarefas a serem realizadas), dentro da ferramenta Clickup, onde fica nosso Kanban.

Não conhece o Kanban?

Dê uma olhada no nosso artigo pra clarear a mente: A Metodologia Kanban para gestão de tarefas

3 – Criar fluxo contínuo

Quando você mantém um fluxo contínuo, você consegue manter uma produção constante, trabalhando no ritmo da demanda, podendo assim reduzir o tempo de processo, as etapas, esforços e custos desnecessários.

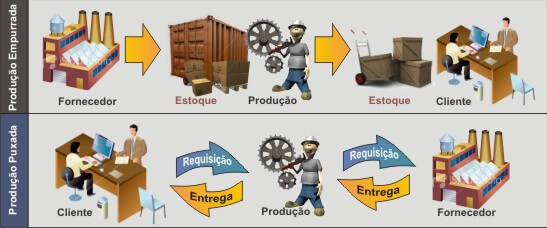

4 – Produção puxada

A produção puxada é um método simples onde quase não se mantém estoque, ou seja, você elimina a produção em excesso.

5 – Procurar a perfeição

Um dos pilares mais fortes do Lean Manufacturing, que é buscar o máximo de perfeição possível.

Aqui é onde entram as ferramentas de melhoria contínua, como: Kanban, Jidoka, Just in time, 5’S, Poka-Yoke e por aí vai…

Aqui na Nano utilizamos o Kanban e o Scrum como metodologias ágeis que são ferramentas que buscam trazer a identificação de desperdícios a fim de tornar o fluxo o mais perfeito possível.

Poxa, você viu que existe uma grande quantidade de desperdícios né… Quer saber quais são?

Dentro da nossa metodologia (fofa que só), temos oito tipos de desperdícios.

Conheça os 8 TOP desperdícios da metodologia Lean:

1 – Retrabalho

Provavelmente você já ouviu essa frase “retrabalho é fazer o trabalho duas vezes!” e vou te dizer, é uma das melhores definições de retrabalho.

Além do desperdício duplo de matéria-prima (custo) e da mão-de-obra (custo), há o desperdício de tempo, pois o processo terá de ser refeito por causa de algum erro ou desinformação.

Exemplo: muitas vezes o cliente marca um kickoff e pede um projeto todo amarelo com verde, e quando o design é apresentado a ele, ele alega que pediu amarelo com pintinhas verdes apenas, ou seja, houve um erro de comunicação entre as partes.

Então amigo, extraia o máximo de informações que puder do cliente para não gerar retrabalho, e se houver alguma dúvida entre em contato com o seu cliente e deixe o projeto redondinho.

2 – Superprodução

Nada mais é do que produzir além do necessário, gerando um estoque (custo) que não era necessário, ou melhor, quando você produz além da demanda, sem saber se vai conseguir vender ou sem pedido feito pelo cliente.

Um exemplo dentro do contexto de desenvolvimento de software é supor que existirão funcionalidades dentro de um sistema por conta de que em outros projetos também foram desenvolvidos.

Vamos imaginar que foi fechado um projeto de Blog… Além de funcionalidades básicas, na maioria dos blogs existe também a captura de e-mails para Newsletter.

Sendo assim, enquanto desenvolvemos o projeto já aproveitamos e montamos todo o gerenciamento de e-mails cadastrados na newsletter e integração com plataformas de disparo.

Quando apresentado ao cliente, ele informa que não existe essa necessidade e que ele nem tem planos a médio e longo prazo de manter uma newsletter, sendo assim é totalmente desnecessário e ele gostaria que fosse removida esta funcionalidade.

Ou seja, nos antecipamos e super produzimos uma funcionalidade que além de complexa foi totalmente descartada, desperdiçando energia e tempo, erramos feio.

3 – Superprocessamento

Esse é um desperdício preocupante. Lembra daquelas melhorias que não foram executadas e ficaram acumuladas?

Então… Super processamento ocorre quando processos desnecessários ou até errados ficam acumulados, sem resolução.

E sabem quando são percebidos?

Geralmente quando as atividades estão sendo mensuradas, ou no meio do processo de produção (isso dói, hein?).

4 – Estoque

E lá vamos nós… Primeira regra do estoque: manter estoque custa caro! (nunca se esqueçam), seja um estoque de brindes para clientes, ou qualquer outro.

Eu não tenho nada contra estocagem, porém, a questão colocada nesse desperdício é definida pela produção ou reposição desnecessária de produtos acabados ou semiacabados maior que o necessário, ou seja, você estoca aquilo que nem vendeu ainda e nem sabe se vai vender.

E a pergunta que fica é: porque não utilizar o método de Kanban?

5 – Movimentação

A movimentação é um dos desperdícios mais diferenciados que estudei, dentro do curso de Yellow Belt (conto mais no próximo artigo).

Vou montar um exemplo: Hugo pega o carro e sai de Indaiatuba para Hortolândia para encontrar um cliente, chegando lá o cliente simplesmente está ausente da empresa.

Houve algum tipo de aviso prévio? Não.

O cliente pode ter tido algum problema interno/externo? Sim.

O ponto no qual eu quero chegar aqui não é quem está certo ou não, e sim que o tempo gasto (na viagem) nessa movimentação poderia ter sido direcionado para outra atividade, focando no aumento da produtividade.

Aprendam pequenos gafanhotos: tempo é DINHEIRO!

6 – Espera

Dentro da Nano usamos o Kanban, que seria a nossa esteira de produção.

Então, quando a gestão não elabora o backlog do projeto (lista de tarefas que compõe o projeto) por exemplo, a criação fica esperando para elaborar os wireframes e design, atrasando o processo para ser aprovado pelo cliente.

Essa é a base do desperdício de espera.

7 – Transporte

Parece bem estranho, eu sei, mas com um exemplo você vai entender (juro).

Imagine que você precisa entregar um texto em uma semana para o seu chefe, e esse texto, como qualquer um, necessita de uma (ou até várias) revisão.

Sabemos que as revisões geram um grande desperdício de tempo e energia, e no cenário Startup (ou em qualquer outro), como eu disse acima: tempo é DINHEIRO!

Uma opção mais rápida para te ajudar no transporte de dados, seria você compartilhar o seu texto com a pessoa que irá revisar, através do Google Docs, ou seja, online, ao invés de enviar um Word por e-mail, por exemplo.

Dessa forma, o corretor poderá fazer a correção online e de forma rápida, junto com você. Assim, você estará evitando um grande tráfego de e-mails na organização e otimizando o seu tempo e o da pessoa que irá corrigir o seu texto.

8 – Não uso do intelecto

Cheguei no mais polêmico dos desperdícios. É onde o filho chora e mãe não vê amigo…

Quer saber o motivo? Aqui entramos em uma discussão que envolve chefes e não líderes.

Concorda que quando temos uma equipe, às vezes essas pessoas conseguem enxergar uma solução para o problema mais rápido que o chefe?

E que muitas vezes essas mesmas pessoas tem um grande potencial, porém, o chefe decide por não ensiná-las ou ouvi-las?

Exatamente. Infelizmente, muitas organizações decidem por inibir os seus colaboradores, não permitindo que eles opinem ou cresçam na organização.

Diferentemente da cultura startup, que é enriquecida com a iniciativa de incentivar cada vez mais o seu funcionário a estudar, crescer, opinar, etc.

Mas, vamos falar de coisa boa? (E não é a TecPix ou da Top Therm).

Ferramenta de Qualidade

Dentre as ferramentas de qualidade da Lean Manufacturing, trouxe uma especial para vocês chamada de 5’S.

Eu sei que já estão descritos acima, mas vamos entender melhor (isso vale para qualquer instituição):

1 – Seiri (Utilização): quando você elimina da sua mesa ou espaço de trabalho tudo aquilo que só está ocupando espaço está sendo utilizado neste momento

Acredite, sempre tem muito mais coisas. Dê uma olhada ao seu redor e veja quantas coisas podem ser retiradas da sua mesa de trabalho, escritório ou home office (nesse momento que você está lendo esse artigo);

Se eu tirasse uma foto do meu escritório antes de falar do 5’S e uma foto de como está agora, você não acreditará rsrs;

2 – Seiton (Organização): é uma forma de organizar o seu espaço de trabalho com tudo aquilo que você usa nesse momento e que sempre estejam ao seu alcance.

Exemplo: eu trabalho com um notebook, uma tela, mouse, teclado, caderno e uma caneta. Eu preciso apenas disso e é o que deve ter na minha mesa e ao meu alcance;

3 – Seisō (Limpeza): manter o seu ambiente de trabalho LIMPO! Essa limpeza não é apenas em relação a remover sujeiras, mas sim de manter o local SEMPRE com o mínimo de itens possíveis, removendo assim, tudo o que não está sendo utilizado nesse momento.

Ou seja, volte a etapa 1, e faça mais uma limpeza, que você verá que ainda existem coisas que podem ser removidas de seu ambiente.

4 – Seiketsu (Padronização): senso de organização e limpeza do ambiente de trabalho.

Aqui devemos padronizar tudo o que sobrou em nosso ambiente, ou seja, manter agendas em um local específico, manter canetas ou lápis em outro local, etc…

Tenha um local padronizado para cada tipo de item que sobrou, fazendo com que seu ambiente esteja ainda mais limpo e organizado;

Existem organizações que padronizam regras de limpeza do ambiente, etc;

5 – Shitsuke (Disciplina): incentivo a trabalhar todos os tópicos acima para estar sempre melhorando a qualidade de vida dentro da organização.

Você já viu acima que é muito simples realizar os 5’S… Mas para concluir os 5’S com perfeição, você deve se atentar muito a esse último S.

Que basicamente é ter uma disciplina de sempre manter o local organizado e acima de tudo, isso é extremamente necessário para o seu bem-estar no ambiente de trabalho.

Existem estudo que comprovam que, as pessoas que trabalham com uma disciplina de limpeza e organização, produzem mais e são mais felizes no trabalho.

No último tópico (juro que tá acabando), temos a diferença entre a famosa Lean Startup (Startup enxuta) e Lean Manufacturing (Manufatura enxuta).

Afinal, as metodologias são semelhantes?

Diferença entre Lean Startup e Lean Manufacturing

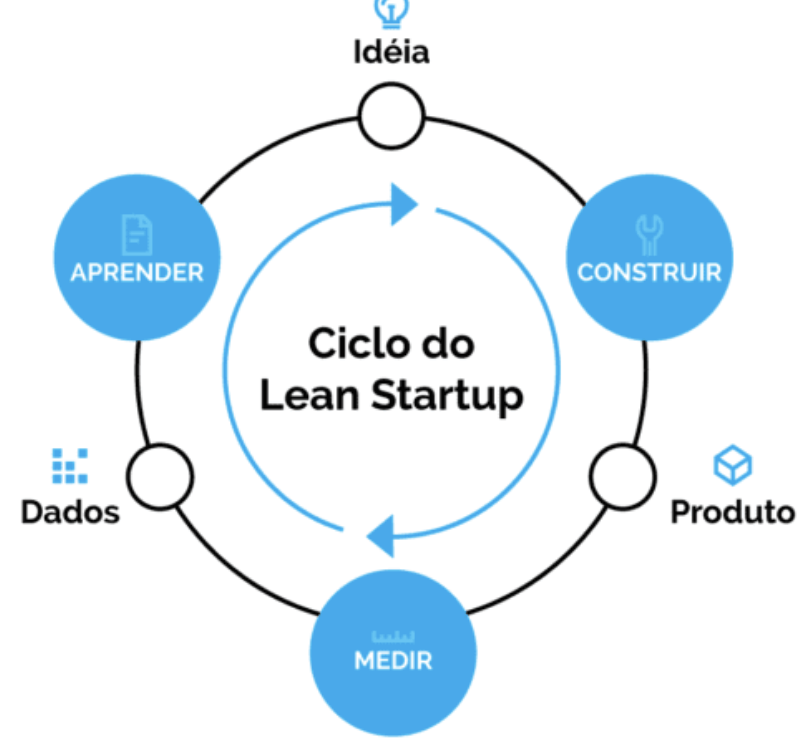

Eric Ries, o grande pioneiro do movimento Lean Startup que pra quem não sabe, é uma metodologia enxuta, voltada geralmente pra startups ou grandes empresas de tecnologia

Que usa conceitos de Lean Manufacturing, Design Thinking e outras metodologias ágeis, para que o empreendedor possa trabalhar com eficácia.

E onde é que ele usou a nossa metodologia?

Eric Ries após estudar a Lean Manufacturing, resolveu utilizá-la na questão de agilidade, como resposta do que se espera de uma empresa, seja no desenvolvimento de produtos ou na correção de erros de forma rápida.

A Lean Startup é baseada no ciclo “construir-medir-aprender”, no qual é desenvolvido um MVP (produto mínimo viável) para fazer testes, visualizar erros de forma eficiente e trazer evolução do projeto de forma iterativa e mais assertiva…

O que temos que pontuar é a questão de tempo entre as duas metodologias, sendo que, na Lean Manufacturing temos um maquinário, então para chegar ao produto acabado tem todo um ciclo e é bem mais demorado, onde os erros são pegos geralmente durante o processo ou no final.

Na Lean Startup, com a construção do MVP, o trabalho é eficaz, ágil e o melhor, sem dúvidas.

E pra finalizar, eu deixo aqui um pensamento de Taiichi Ohno para refletirmos…

Espero que você tenha gostado do conteúdo e aprendido bastante. Se curtiu continue navegando no nosso blog que aqui tem muitoooooooo conteúdo pra agregar na sua vida tecnológica. Um big beijo!